Friction Inserts

- Energie

- Mobilität & Transport

- e-Mobilität

- Verarbeitung

Beschichtete Vliesstoffe für verbesserte statische Reibung

Friction Inserts für belastbarere verschraubte und eingepresste Verbindungen

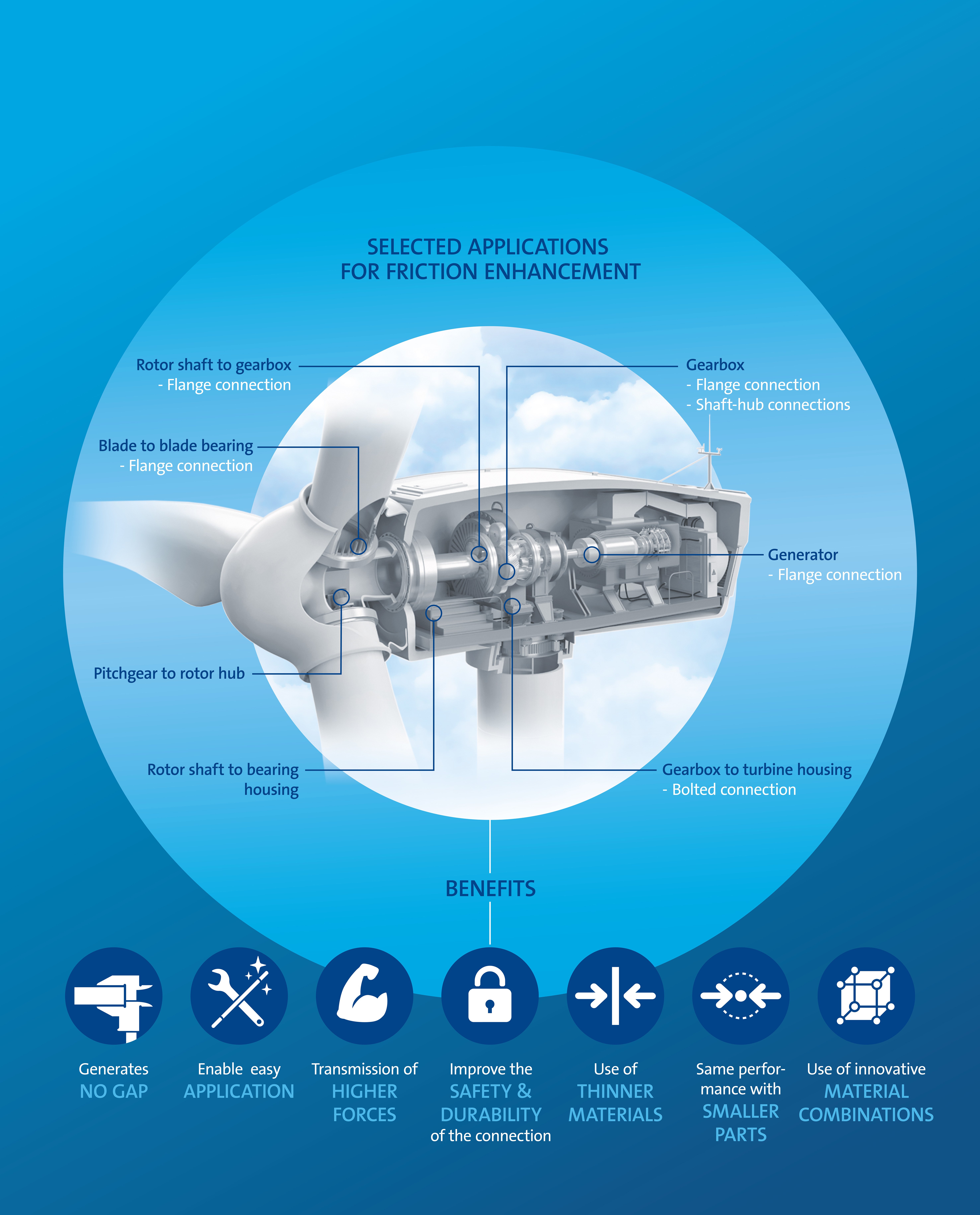

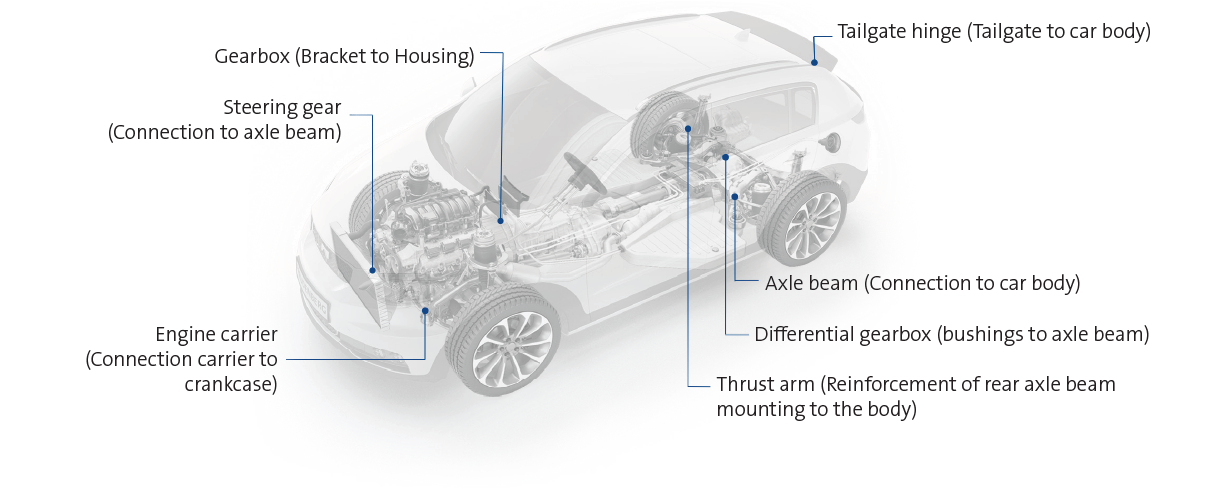

Friction Inserts steigern die Leistung in großen Flanschverbindungen von Windturbinen, aber auch in verschraubten oder eingepressten Verbindungen in Autos und anderen mechanischen Bauteilen.

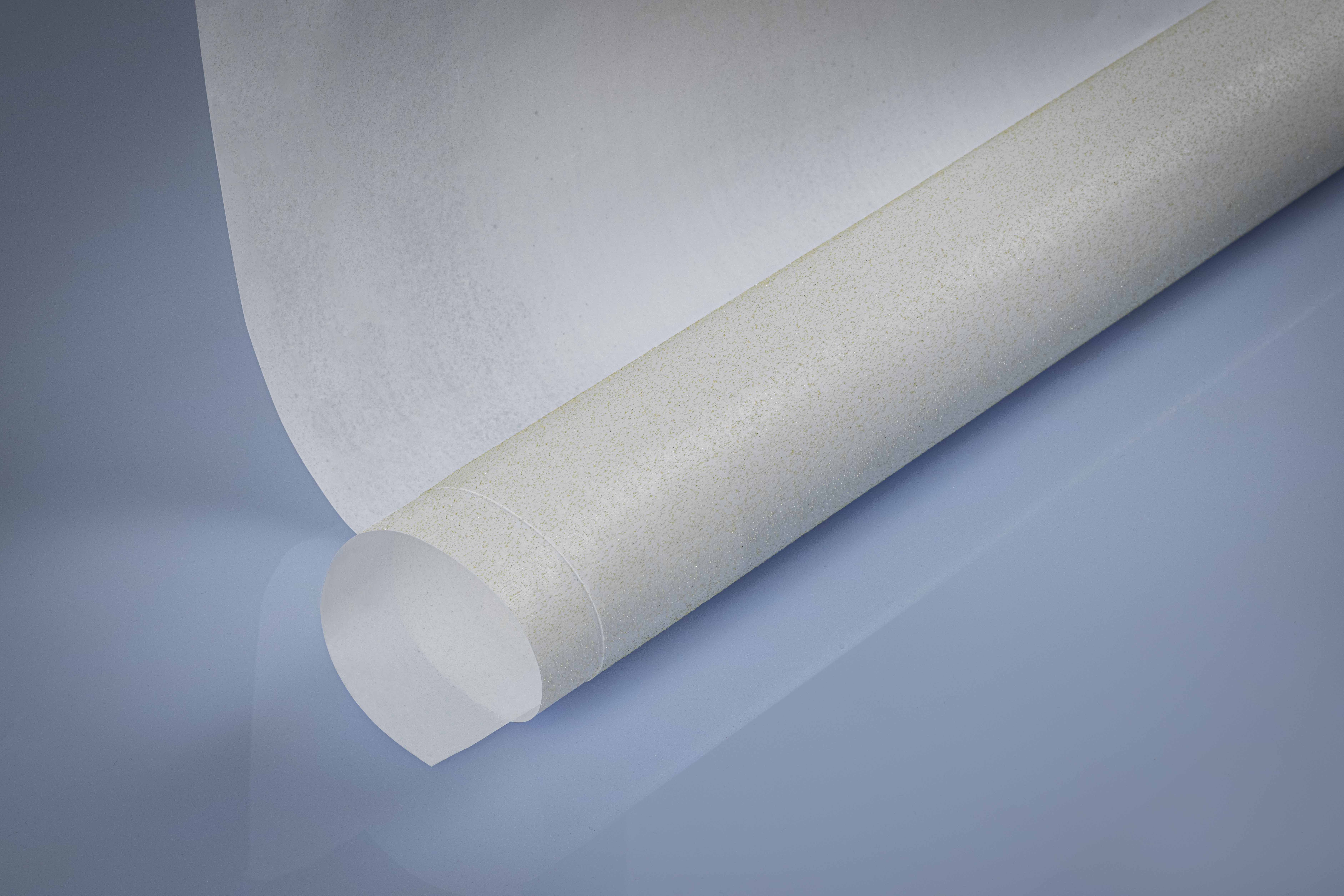

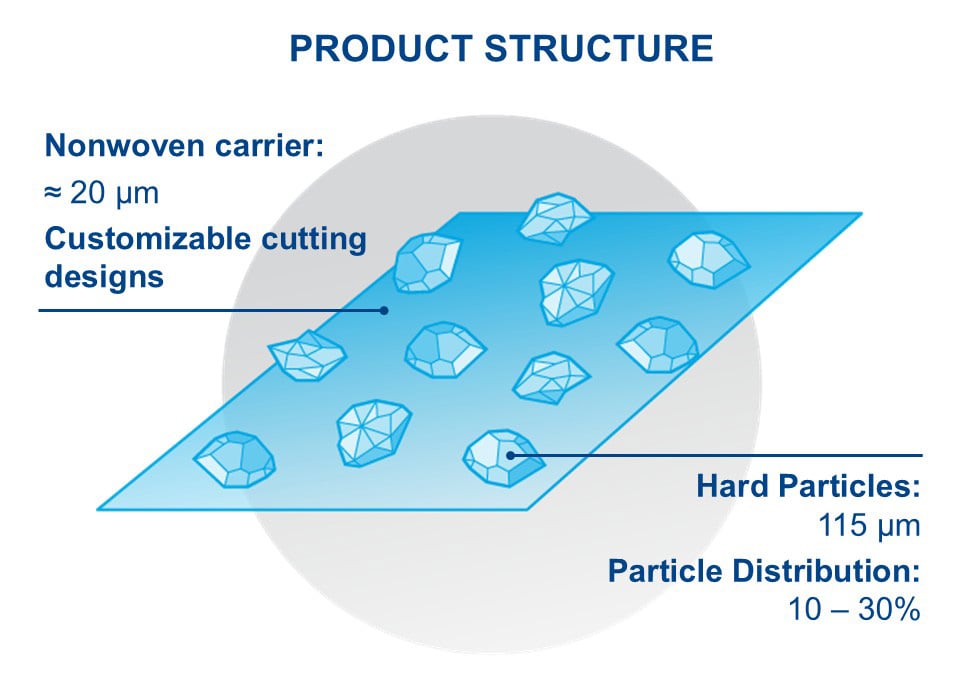

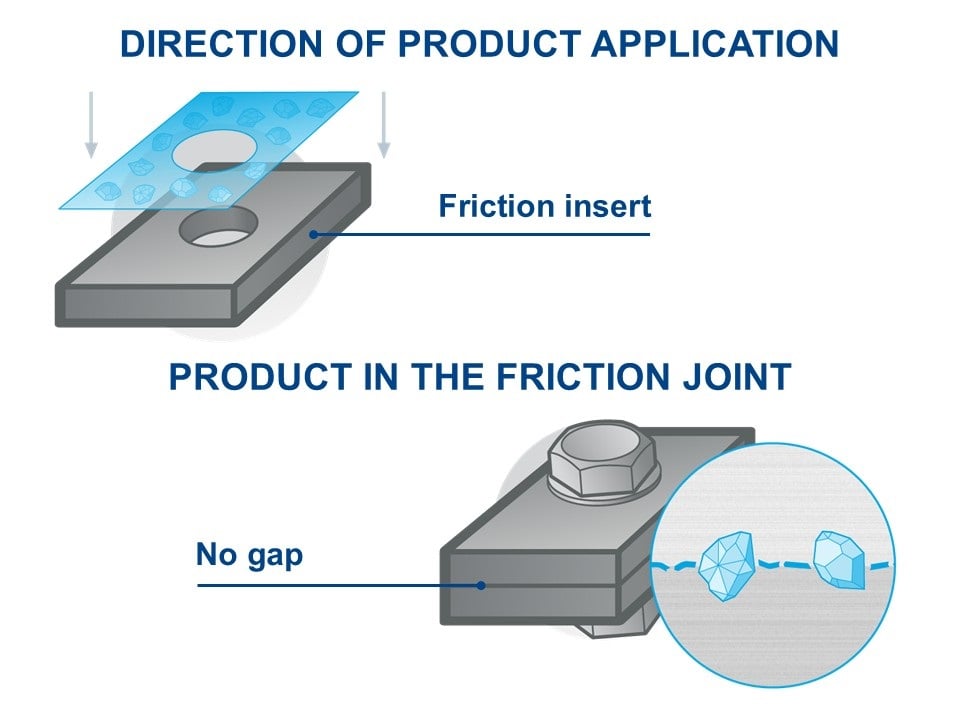

Die Friction Inserts-Technologie basiert auf einem speziellen Trägermaterial aus Vliesstoff, das einseitig mit Hartpartikeln beschichtet ist und in eine Schraubverbindung eingelegt wird. Diese Partikel dringen in die Oberflächen der beiden Verbindungsteile ein und bilden einen Mikroformschluss, der den statischen Haftreibungskoeffizienten erhöht.

Produkteigenschaften

- Statische Reibungskoeffizienten von bis zu µ = 0,95 sind möglich

- Deutliche Erhöhung von Drehmoment- und Scherkräften

- Konstant geringe Abweichungen des erreichbaren statischen Reibungskoeffizienten

- Kein Einfluss auf die Maßtoleranzen der Bauteile, wodurch eine Gleiche-Teile-Strategie oder Nachrüstung möglich ist

- Reibungserhöhung auch auf korrosionsgeschützten Bauteilen

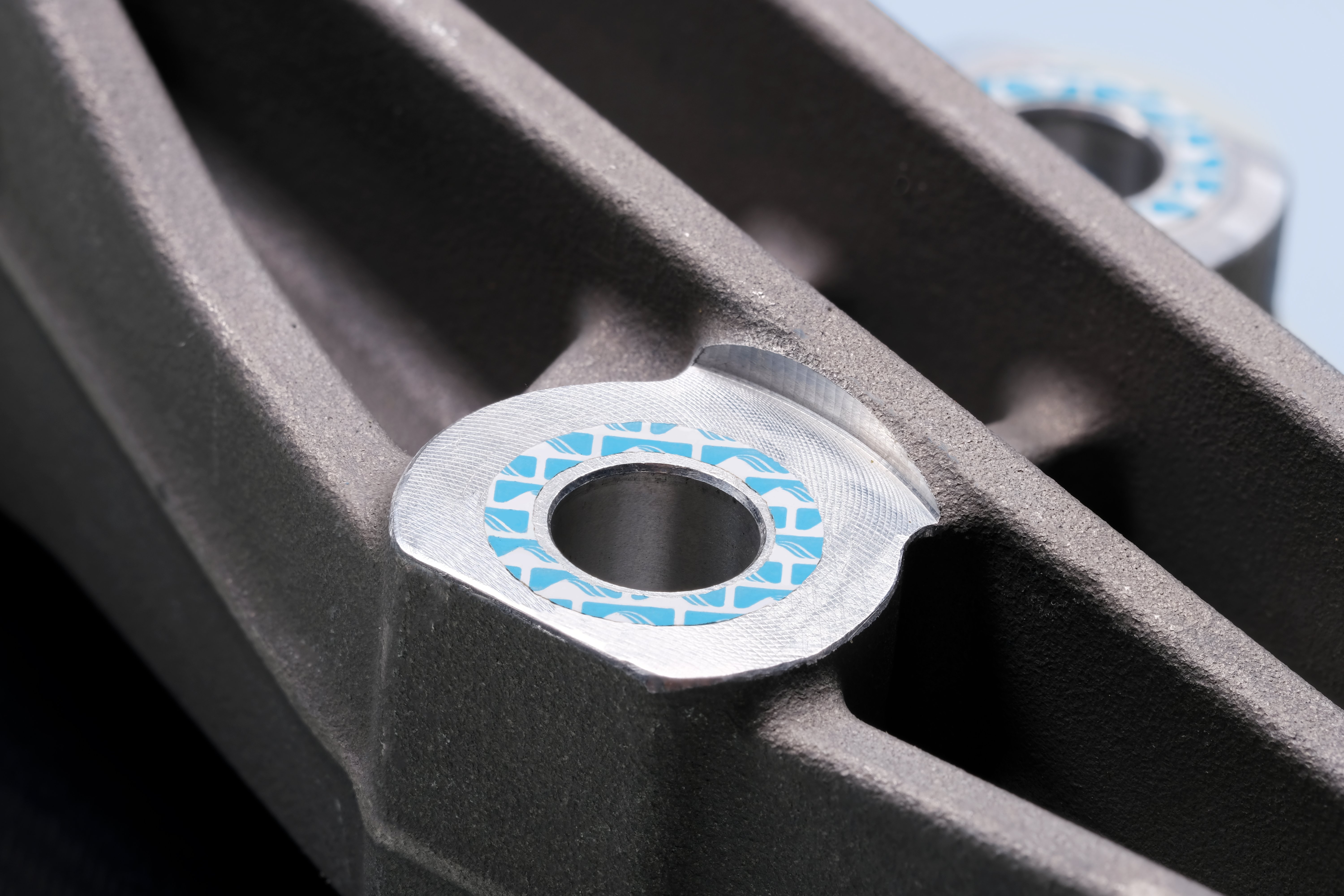

- Farbkontrast zwischen den Friction Inserts und der Bauteiloberfläche für bildbasierte Qualitätskontrolle (z. B. durch Kamerasysteme)

- Verwendung von 100 % inerten Materialien, sodass das Korrosionsverhalten in der Verbindung nicht beeinträchtigt wird

Wesentliche Vorteile

- Friction Inserts ermöglichen:

- eine Verkleinerung der Bauteile ohne Leistungseinbußen

- gleiche Leistung mit weniger oder kleineren Schrauben

- höhere Leistung mit gleichen Bauteilen - Kein Spalt zwischen den verschraubten Bauteilen

- Höhere Zuverlässigkeit der Bauteile

- Verhindern Fretting bei Bauteilen

- Maßgeschneiderte Produkt- und Anwendungsprozesse

Innovative Technologie für verschraubte und eingepresste Verbindungen

Übertragung höherer Drehmomente und Scherkräfte

Die Friction-Insert-Technologie basiert auf einem speziellen Vliesstoff-Trägermaterial, das einseitig mit harten Partikeln beschichtet ist. Zwischen den Reibpartnern platziert, dringen die Partikel in beide Oberflächen ein und erzeugen eine mikrostrukturelle Verzahnung.

Im Gegensatz zu bestehenden Technologien mit Hartpartikeln haben Friction Inserts ein dünnes Materialprofil, das die Toleranzen der Bauteile nicht beeinträchtigt und leicht in bestehende Verbindungen nachgerüstet werden kann.

Die deutliche Erhöhung der statischen Reibungskoeffizienten bringt zahlreiche Vorteile. Dazu zählen: die Übertragung höherer Drehmomente und Scherkräfte durch die optimierte Reibverbindung, die Reduzierung der Anzahl und/oder Größe der verwendeten Schrauben sowie minimierte Mikrovibrationen, die eine höhere Zuverlässigkeit der Verbindung ermöglichen.

Diese innovative, leistungsstarke Technologie maximiert auch die Leistung der Windturbine.

Steigerung der Leistungsdichte in Windturbinen

Windkraftanlagen müssen immer höhere Leistung erbringen. Dies führt dazu, dass Schraub- und Pressverbindungen stärkeren Kräften und höheren Drehmomenten ausgesetzt sind, insbesondere bei allen Arten von Flanschen in Windkraftanlagen. Friction Inserts bieten eine Lösung, um diese steigenden Anforderungen zu erfüllen.

Friction Inserts bieten ganz spezifische Vorteile für Windturbinen:

- Die Übertragung höherer Drehmomente erhöht die Leistungsdichte.

- Dadurch können Bauteile verkleinert werden.

- Die Zuverlässigkeit wird verbessert.

- Reibkorrosion (Fretting) wird verhindert.

- Da Friction Inserts optimal für individuelle Zuschnitte geeignet sind, lassen sich Form und Geometrie der Reibelemente projektspezifisch anpassen.

Kritische Verbindungen in Fahrzeugen zuverlässig sichern

Durch einen Mikroformschluss zwischen den beiden Verbindungsteilen erhöhen Friction Inserts den statischen Haftreibungskoeffizienten in verschraubten und gepressten Verbindungen. Dies ermöglicht:

- die Aufnahme hoher Scherkräfte

- Übertragung höherer Drehmomente

- höhere Zuverlässigkeit der Verbindungen

- Plug-and-Play-Lösungen, ohne dass ein Redesign erforderlich ist

- Umsetzung von Strategien mit gemeinsamen Bauteilen

- Design kompakterer Komponenten

- die Verwendung mit beschichteten Bauteilen

Friction Inserts können auch in anderen Branchen zur Sicherung mechanischer Verbindungen verwendet werden. Zum Beispiel in Autos.